混凝土技術(shù)的不斷發(fā)展與所用膠凝材料水化的基本力學(xué)性能密切相關(guān)聯(lián)。詳細(xì)了解混凝土凝結(jié)和硬化過程,對(duì)于與新拌或硬化混凝土性能有關(guān)的配合比優(yōu)化是必不可少的。由于混凝土技術(shù)進(jìn)步越來越強(qiáng)烈地依賴于新品種摻合料和外加劑的使用,混凝土組分間綜合變化的作用已成為許多研究課題關(guān)注的對(duì)象。

1 引言

混凝土技術(shù)新進(jìn)展使膠凝材料組分的優(yōu)化成為必要,這不僅是對(duì)膠凝材料制造商也是對(duì)混凝土制造商的要求。一個(gè)現(xiàn)時(shí)的例子如: 自密實(shí)混凝土(SVB) 性能取決于確定一個(gè)較好的膠凝材料組成。這種高流動(dòng)度混凝土的顯著特點(diǎn)是較高的膠凝材料含量(粉料) 和相對(duì)較低的集料含量。為保證較高的粉料含量,在德國主要是向混凝土中加入粉煤灰和石灰石粉。對(duì)于SVB 自密實(shí)混凝土還加入了流化劑聚羧酸鹽。

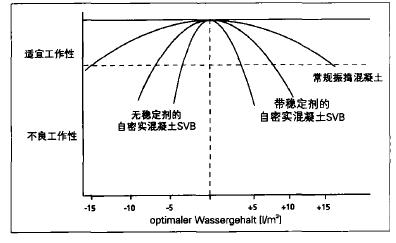

相對(duì)于常規(guī)振搗混凝土,具有良好工作性能的SVB 混凝土的膠凝材料組成范圍較窄。尤其工作性能與混凝土的含水量有關(guān),含水量的較小變動(dòng)就會(huì)導(dǎo)致工作性能劣化(圖1) 。

圖1 自密實(shí)混凝土SVB

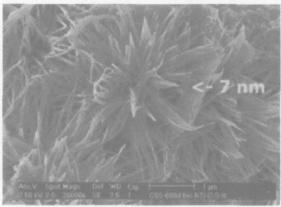

凝結(jié)和硬化狀態(tài)的膠凝材料漿體性能以及所制混凝土性能由其水化產(chǎn)物相決定?;炷恋闹饕獜?qiáng)度取決于其較小尺寸的C - S - H 相(圖2)

圖2 C - S - H相掃描電鏡照片

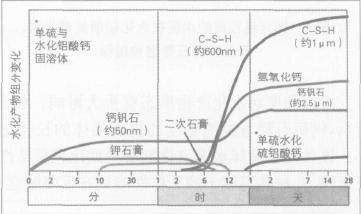

纖維狀水化產(chǎn)物C - S - H 形成的“纖維交織”也對(duì)混凝土重要的結(jié)構(gòu)技術(shù)性能(如:干縮和徐變)起重要作用。在已硬化水泥石中,水化產(chǎn)物除了C- S - H 相,還有氫氧化鈣、鈣礬石、單硫型水化硫鋁酸鈣(圖3) 。臨時(shí)性產(chǎn)物有:對(duì)工作性能有重要影響的鉀石膏。

圖3 波特蘭水泥水化產(chǎn)物示意圖- 源自掃描電鏡的檢驗(yàn)

2 工作性能

在水化初期水泥和水接觸后馬上生成鈣礬石,生成可影響新拌混凝土工作性能的鉀石膏則視水泥堿含量而定。水化產(chǎn)物相的產(chǎn)生大多取決于液相組成。通過分離水泥漿體或水泥石內(nèi)的液相并分析其溶解的離子可以估計(jì)和確定存在的水化產(chǎn)物相。

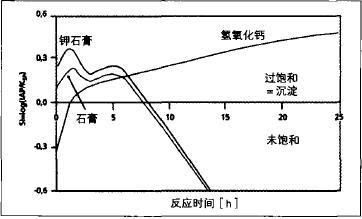

通過計(jì)算飽和因子(SI) 可成功得出生成或存在某種化合物(過飽和SI > 0) ,或者不存在某種化合物(SI < 0)

SI = log ( IAP/ Ksp)

在此:

IAP :離子活度積,使用Pitzer 模型測(cè)量的孔隙液相離子濃度計(jì)算而得。

Ksp :溶度積,熱力學(xué)數(shù)據(jù)計(jì)算而得。

圖4 給出了鉀含量較高的水泥在水化初期幾種典型化合物的飽和指數(shù)。石膏和鉀石膏僅僅在水化頭幾個(gè)小時(shí)存在,而由阿利特生成的氫氧化鈣則出現(xiàn)在水化幾小時(shí)后。游離鈣在誘導(dǎo)期已生成Ca(OH )2 。在此還可看到,過飽和指數(shù)按水泥的化學(xué)礦物組成以及膠凝材料體系中加入的摻合料和外加劑而各不相同。

圖4 鉀含量較高的水泥在水化初期氫氧化鈣、石膏和鉀石膏飽和指標(biāo)

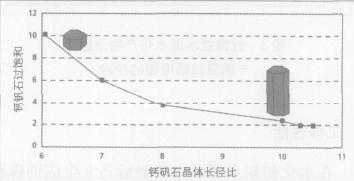

過飽和度對(duì)水化產(chǎn)物形態(tài)有重大影響。如圖5所示,鈣礬石隨著過飽和度的提高晶體的長徑比減小。該參數(shù)在選擇水泥流化劑所得稠化和凝結(jié)性能有影響,并對(duì)其混凝土的工作性能具有重要的意義。

圖5 過飽和度對(duì)鈣礬石晶體長徑比的影響

3 強(qiáng)度發(fā)展

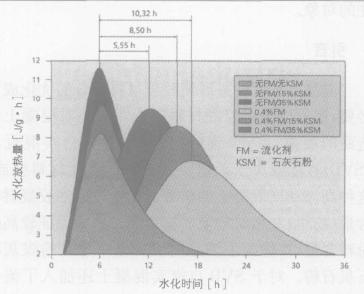

目前使用的流化劑大多是聚羧酸鹽類,其對(duì)水泥水化有不同程度的延緩。由此,在混凝土中可能會(huì)出現(xiàn)一個(gè)所不希望的、過長的水化延滯時(shí)間。混凝土在該時(shí)段對(duì)動(dòng)荷載或水分損失尤其敏感?;炷翉?qiáng)度發(fā)展在制品廠的條件下會(huì)持續(xù)進(jìn)行。除了常規(guī)技術(shù)手段提高早期強(qiáng)度(降低水灰比w/ c ,使用早強(qiáng)劑,熱處理) ,還可以通過加超細(xì)石灰石粉(勃氏比表面積約10000cm2/ g) 加速水泥的水化。采用此方法可部分或完全抵消流化劑產(chǎn)生的水化延遲(圖6) 。就此而言,石灰石細(xì)粉不再總被看成水泥水化過程中的惰性材料。

圖6 石灰石細(xì)粉和流化劑對(duì)Ait 水化放熱峰值的影響(DCA - 差熱分析)

4 抗硫酸鹽性能

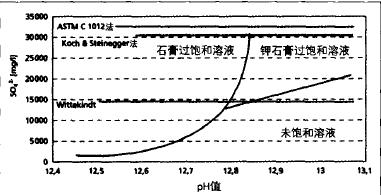

化學(xué)礦物相變?cè)诹蛩猁}侵蝕時(shí)起重要作用。由單相硫酸鹽和未轉(zhuǎn)化鋁酸鹽生成鈣礬石并產(chǎn)生體積增大,這可導(dǎo)致混凝土鼓包并最終毀壞。從常規(guī)計(jì)算方面看,在強(qiáng)或很強(qiáng)硫酸鹽侵蝕條件下要求使用抗硫酸鹽水泥。進(jìn)一步可能的膨脹反應(yīng)是Ca (OH)2 和硫酸根離子生成石膏。在此,液相中離子的濃度和PH 值具有重要作用。按照德國標(biāo)準(zhǔn),當(dāng)硫酸根離子濃度大于3000mg/ l 時(shí)必須對(duì)混凝土采取物理保護(hù)措施。但是出于實(shí)效的考慮,實(shí)驗(yàn)室抗硫酸鹽性能試驗(yàn)是在更高的硫酸根離子濃度下進(jìn)行(Wit tekindt 法14000mg/ l , Koch &Steinegger 法30900mg/ l ,ASTMC1012 法33800mg/ l ) 。如圖7所示,在如此高的硫酸根離子濃度時(shí)可生成石膏。直至幾年前人們很大程度上還沒有考慮到有害的硅灰石膏可引起混凝土毀壞。在此,分散的細(xì)石灰石粉作為反應(yīng)物起到重要作用。有害硅灰石膏生成過程中,在硫酸根離子的作用下使得強(qiáng)度組分相C - S - H 轉(zhuǎn)變?yōu)闊o強(qiáng)度貢獻(xiàn)的硅灰石膏(CaSiO3 -CaCO3 - CaSO4 - 15H2O) ,由于這樣的反應(yīng)使得已經(jīng)固化的混凝土轉(zhuǎn)變?yōu)楹凉{狀。

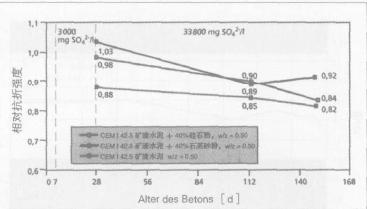

圖7 生成石膏所需的硫酸鹽濃度

兩種自密實(shí)混凝土和一種對(duì)比混凝土按照MNS 方法檢驗(yàn)其抗硫酸鹽性能(圖8) ,試驗(yàn)采用CEM I 42. 5HS 的水泥。使用HS 水泥可抵抗硫酸鹽侵蝕。在試驗(yàn)時(shí)段(至148 天) 未發(fā)現(xiàn)混凝土出現(xiàn)明顯的損壞。檢驗(yàn)硫酸鹽溶液和正常水中養(yǎng)護(hù)的混凝土鉆孔芯樣抗折強(qiáng)度表明,三種混凝土都具有較高的抗硫酸鹽性能。激光電子顯微鏡可觀察到加石灰石細(xì)粉的自密實(shí)混凝土SVB 和對(duì)比混凝土的試樣邊緣有少量的硅灰石膏。加石英粉的自密實(shí)混凝土SVB 則沒有硅灰石膏生成。通過時(shí)效性試驗(yàn)發(fā)現(xiàn),含有較多石灰石細(xì)粉的混凝土對(duì)硫酸鹽的侵蝕有較高的物理抵抗性(硫酸鹽滲透深度< 5mm) 。但是電子顯微鏡(REM) 和x 能譜色散分析( EDX)證明有生成硅灰石膏的物相變化。

圖8 混凝土在8 ℃時(shí),MNS 法硫酸鹽沉積造成混凝土的毀壞,當(dāng)相對(duì)抗折強(qiáng)度大于0. 7 以上,混凝土是穩(wěn)定的。

5 堿- 集料反應(yīng)

在聯(lián)邦幾個(gè)新州(原東德,譯者注) ,混凝土的骨料,即所謂的“集料”至今為止長期未能得到重視,這成為一個(gè)越來越大的問題。經(jīng)過“緩慢”的堿集料反應(yīng)可以在反應(yīng)處觀察到有害的膨脹效應(yīng)。目前,尚沒有可靠的檢驗(yàn)方法在較短時(shí)間內(nèi)來評(píng)判骨料可能產(chǎn)生的潛在危害。

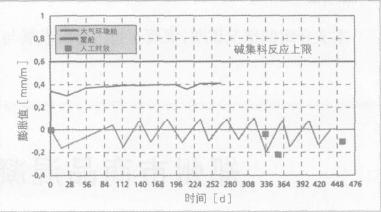

有關(guān)混凝土骨料的試驗(yàn)表明,霧室養(yǎng)護(hù)不能判斷骨料反應(yīng)緩慢的堿活性。檢定堿活性骨料潛在危害可將其置于一個(gè)養(yǎng)護(hù)條件循環(huán)變化的特殊環(huán)境艙中。通過持續(xù)干燥、潤濕和冰凍循環(huán)來更好地模擬混凝土構(gòu)件暴露的實(shí)際環(huán)境,可加速物質(zhì)遷移和物相轉(zhuǎn)變。圖9 給出了在不同荷載下穩(wěn)定的混凝土試驗(yàn)結(jié)果。

圖9 混凝土梁上的堿集料反應(yīng)試驗(yàn)(循環(huán)交替環(huán)境艙的試驗(yàn)養(yǎng)護(hù):14 天干燥環(huán)境60 ℃,相對(duì)濕度小于10 %;28 天濕潤環(huán)境40 ℃,相對(duì)濕度100 %; 4 天8 次凍融循環(huán), +20 ℃, - 20 ℃)

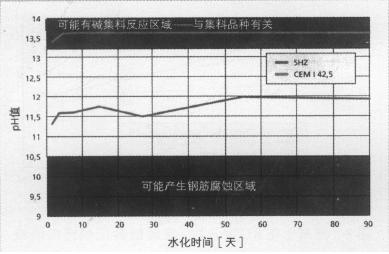

一般而言,膠凝材料的成分特別是含堿量對(duì)堿集料反應(yīng)AAR 有重要影響。普通波特蘭水泥水化幾天后PH 值可大于13. 5 (即:300mmol/ l 的氫氧根濃度) 。根據(jù)目前的認(rèn)知程度, PH 大于上述值將出現(xiàn)有危害的堿集料反應(yīng)(圖10) 。膠凝材料中加火山灰質(zhì)摻合料或較高摻量的礦渣可使混凝土孔隙液相中的PH 值長期低于堿集料反應(yīng)的臨界值。

圖10 抗硫酸鹽礦渣水泥(SHZ) 和對(duì)比水泥樣CEM I 42. 5 (w/ c = 0. 5)

6 抗凍性能

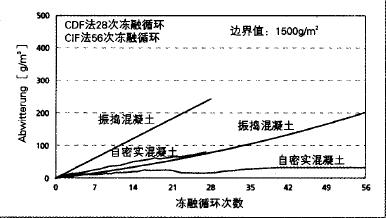

用流化劑和摻合料優(yōu)化的膠凝材料制成的混凝土具有較高的抗凍和抗凍融性能。由于這種混凝土較致密的顯微結(jié)構(gòu)對(duì)冰凍負(fù)荷有很高的抵抗性。圖11 是無L P 混凝土抗凍試驗(yàn)中剝蝕過程曲線。凍蝕造成的混凝土內(nèi)部毀壞實(shí)際上是不可測(cè)量的。

圖11 膠凝材料優(yōu)化的無LP 混凝土的抗凍融性能試驗(yàn)

7 結(jié)束語

本文介紹的情況說明,混凝土技術(shù)持續(xù)發(fā)展與膠凝材料水化物基本力學(xué)特點(diǎn)密切相關(guān)。新?lián)胶狭虾屯饧觿┑氖褂酶龠M(jìn)了混凝土技術(shù)進(jìn)步。因此,要求后續(xù)工作應(yīng)深入了解添加物對(duì)水化產(chǎn)物相組成和顯微結(jié)構(gòu)的影響,并由此得出其對(duì)新拌和硬化混凝土性能的影響。